Trong quá trình gia công, nếu không kiểm soát tốt kỹ thuật và thiết bị, rất dễ xảy ra lỗi ảnh hưởng đến chất lượng của ống inox. Bài viết này sẽ chỉ ra các lỗi thường gặp khi gia công ống inox, nguyên nhân gây ra, cách khắc phục hiệu quả - giúp bạn hạn chế rủi ro, tối ưu chi phí sản xuất.

Gia công ống inox là gì?

Gia công ống inox là quá trình định hình, cắt, hàn, uốn cong hoặc đánh bóng ống thép không gỉ (inox) để tạo ra sản phẩm phù hợp với mục đích sử dụng. Tùy theo yêu cầu kỹ thuật, ống inox có thể được gia công bằng các phương pháp cơ khí truyền thống hoặc CNC hiện đại, kết hợp cùng xử lý bề mặt (mài, đánh bóng, phủ màu…).

>>> Xem thêm: Các phương pháp gia công ống inox được ứng dụng nhiều nhất

Các lỗi thường gặp khi gia công ống inox

Gia công ống inox đòi hỏi kỹ thuật chính xác ở từng khâu như cắt, uốn, hàn và đánh bóng. Tuy nhiên, trong quá trình sản xuất, nhiều lỗi vẫn có thể xảy ra do yếu tố kỹ thuật, thiết bị hoặc vật liệu không đạt chuẩn. Dưới đây là tổng hợp chi tiết các lỗi phổ biến, nguyên nhân, giải pháp khắc phục hiệu quả.

Lỗi cắt ống inox

1. Ba via (Bavia - Burr)

Nguyên nhân: Ba via là phần kim loại thừa xuất hiện sau khi cắt, thường do sử dụng lưỡi dao cũ, mòn hoặc không phù hợp với chất liệu inox. Ngoài ra, tốc độ cắt không đúng hoặc khe hở dao lớn cũng gây ra lỗi này.

Cách khắc phục:

- Sử dụng dao cắt hợp kim chất lượng cao, chuyên dụng cho inox.

- Điều chỉnh tốc độ và lực cắt hợp lý.

- Sau khi cắt, xử lý phần ba via bằng máy mài tinh hoặc dụng cụ chuyên dụng như dũa.

2. Cháy cạnh

Nguyên nhân: Mép cắt bị đổi màu, cháy đen do ma sát lớn tạo ra nhiệt độ cao, thường gặp khi tốc độ cắt quá chậm hoặc không sử dụng dung dịch làm mát.

Cách khắc phục:

- Tăng tốc độ dao cắt hợp lý để giảm ma sát.

- Sử dụng hệ thống làm mát bằng khí hoặc dung dịch làm mát.

- Vệ sinh dao cắt thường xuyên để đảm bảo hiệu suất.

3. Cong vênh sau cắt

Nguyên nhân: Ống bị biến dạng do không kẹp chặt phôi khi cắt hoặc lực cắt không được phân bổ đồng đều.

Cách khắc phục:

- Cố định chắc chắn ống inox trước khi thao tác.

- Dùng máy cắt chuyên dụng cho ống tròn, đảm bảo lưỡi dao cắt thẳng góc và đều lực.

Lỗi uốn ống inox

1. Nứt gãy tại điểm uốn

Nguyên nhân: Uốn ống vượt quá giới hạn đàn hồi hoặc sử dụng bán kính uốn quá nhỏ. Ngoài ra, không gia nhiệt trước khi uốn cũng làm vật liệu dễ gãy.

Cách khắc phục:

- Gia nhiệt ống trước khi uốn để tăng độ dẻo.

- Chọn bán kính uốn phù hợp với độ dày và đường kính ống.

- Dùng máy uốn chuyên dụng với khuôn uốn phù hợp.

2. Móp méo hình ống

Nguyên nhân: Do không có ruột định hình bên trong khi uốn, hoặc máy uốn không đồng đều lực.

Cách khắc phục:

- Sử dụng ruột lò xo hoặc cát khô nhồi trong lòng ống.

- Điều chỉnh lực uốn vừa phải, chọn máy có bộ khuôn định hình chuẩn xác.

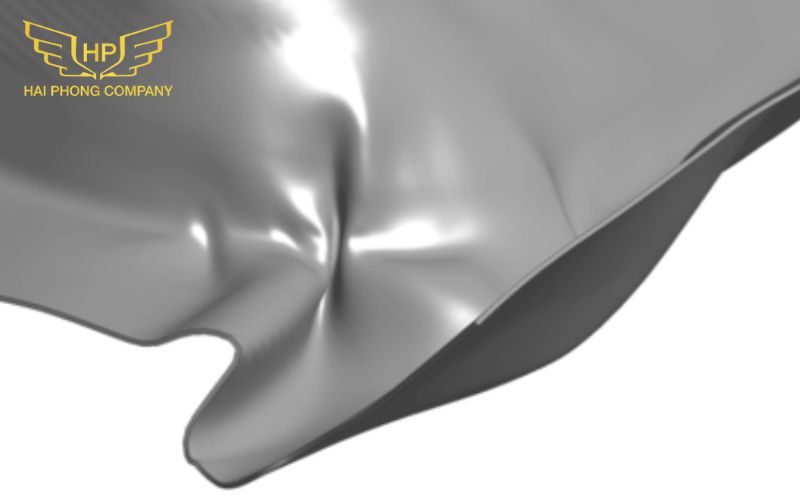

3. Nhăn bề mặt inox

Nguyên nhân: Ống mỏng, tốc độ uốn nhanh hoặc không có khuôn đỡ ở vị trí uốn cong.

Cách khắc phục:

- Giảm tốc độ uốn và sử dụng khuôn giữ phôi.

- Chọn loại ống có độ dày phù hợp với yêu cầu uốn cong.

Lỗi hàn ống inox

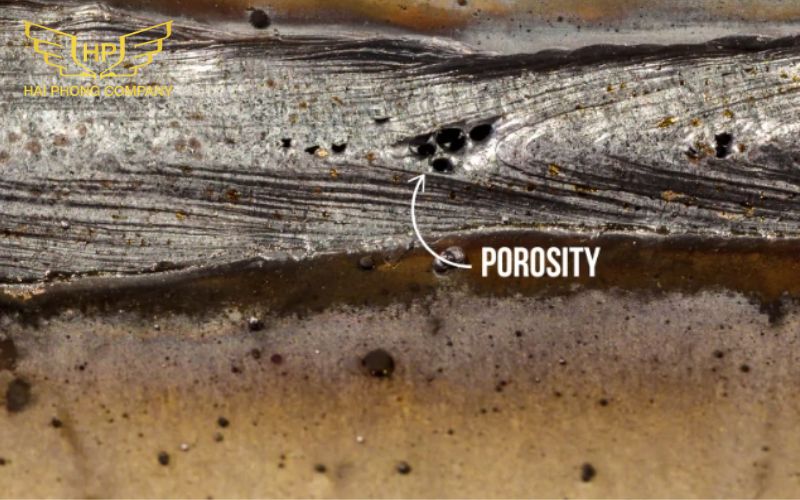

1. Rỗ khí trong mối hàn

Nguyên nhân: Do bề mặt hàn không sạch, thiếu khí bảo vệ (argon) hoặc sử dụng que hàn chất lượng kém.

Cách khắc phục:

- Làm sạch bề mặt kỹ lưỡng trước khi hàn.

- Đảm bảo lưu lượng khí argon ổn định.

- Dùng que hàn inox chất lượng cao, bảo quản nơi khô ráo.

2. Nứt mối hàn

Nguyên nhân: Do chênh lệch nhiệt quá lớn, dòng điện sai hoặc dùng vật liệu hàn không tương thích với inox.

Cách khắc phục:

- Điều chỉnh dòng điện và tốc độ hàn hợp lý.

- Làm nguội mối hàn từ từ sau khi kết thúc.

- Kiểm tra kỹ tương thích giữa inox và que hàn.

3. Biến dạng sau hàn

Nguyên nhân: Phân bố nhiệt không đều, hàn liên tục không ngắt quãng khiến ống cong hoặc vênh.

Cách khắc phục:

- Hàn ngắt quãng theo từng đoạn, làm mát xen kẽ.

- Cố định ống inox bằng khuôn hoặc gá giữ trong suốt quá trình hàn.

Lỗi đánh bóng ống inox

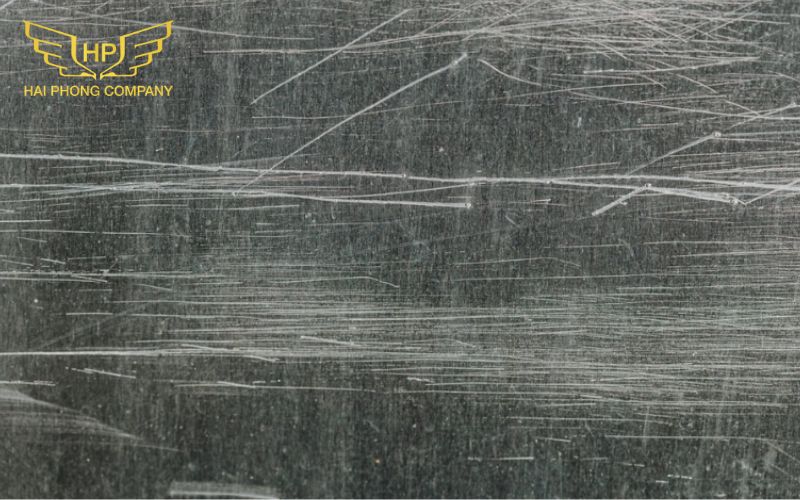

1. Vết xước

Nguyên nhân: Sử dụng đĩa mài hoặc giấy nhám quá thô, thao tác mạnh tay và không đồng đều.

Cách khắc phục:

- Sử dụng giấy nhám mịn (từ P800 trở lên).

- Đánh bóng theo cùng một chiều, kiểm tra kỹ từng bước.

- Kết thúc bằng lớp đánh bóng tinh để làm mờ vết xước.

2. Vết cháy, loang màu

Nguyên nhân: Ma sát sinh nhiệt cao khi đánh bóng, đặc biệt không dùng dung dịch làm mát.

Cách khắc phục:

- Giảm áp lực khi đánh bóng.

- Sử dụng mỡ hoặc dung dịch làm mát chuyên dụng.

- Dùng máy có thể điều chỉnh tốc độ vòng quay.

3. Bề mặt không đều

Nguyên nhân: Đánh không đồng đều, chia vùng không hợp lý khiến chỗ sáng, chỗ mờ.

Cách khắc phục:

- Chia vùng đánh bóng rõ ràng, thao tác tuần tự từng khu vực.

- Kiểm tra bề mặt bằng ánh sáng phản chiếu trước khi hoàn thiện.

Các lỗi khác trong gia công inox

1. Ăn mòn điện hóa

Nguyên nhân: Inox tiếp xúc với kim loại khác trong môi trường ẩm, tạo dòng điện vi mô gây rỉ sét.

Cách khắc phục:

- Cách ly inox với các vật liệu dẫn điện khác.

- Dùng lớp phủ cách điện hoặc tấm đệm không dẫn điện.

2. Nhiễm bẩn bề mặt

Nguyên nhân: Bụi sắt, dầu mỡ, hóa chất trong xưởng bám vào bề mặt inox sau gia công.

Cách khắc phục:

- Sử dụng dung dịch trung tính để vệ sinh.

- Tránh dùng chung dụng cụ gia công với các kim loại khác.

3. Sai lệch kích thước

Nguyên nhân: Máy móc không được hiệu chuẩn hoặc thao tác đo không chính xác.

Cách khắc phục:

- Sử dụng thiết bị đo kỹ thuật số.

- Kiểm tra và hiệu chuẩn máy định kỳ.

- Đối chiếu thông số kỹ thuật kỹ càng trước gia công.

Gia công ống inox là quy trình đòi hỏi sự cẩn thận, chính xác trong từng bước. Các lỗi thường gặp như ba via, móp méo, biến dạng hay bề mặt không đồng đều đều có thể khắc phục nếu bạn hiểu rõ nguyên nhân và áp dụng đúng kỹ thuật.

Hy vọng bài viết đã giúp bạn hiểu rõ hơn về các lỗi thường gặp khi gia công inox và cách xử lý hiệu quả. Nếu bạn đang cần vật tư thép không gỉ chất lượng, đừng ngần ngại liên hệ Inox Hải Phong để được hỗ trợ nhanh chóng, chuyên nghiệp!